Rurociągi trudnościeralne to rozwiązanie dedykowane do pracy w środowiskach o wysokim stopniu erozji, ścierania i obciążeń dynamicznych. W wielu aplikacjach przemysłowych stanowią jedyną skuteczną alternatywę dla tradycyjnych systemów transportu medium sypkiego. Czym charakteryzują się komponenty rurociągowe z ceramiki technicznej, których odporność znacznie przewyższa trwałość elementów metalowych czy polimerowych?

Gdzie stosuje się rurociągi trudnościeralne?

Systemy transportowe narażone na intensywne ścieranie spotykane są w wielu gałęziach przemysłu, m.in.:

- w cementowniach i zakładach wapienniczych, gdzie transportuje się miał klinkierowy, pyły i piaski kwarcowe,

- w kopalniach surowców mineralnych – zarówno odkrywkowych, jak i głębinowych – gdzie medium zawiera domieszki ostroziarnistych frakcji o wysokim indeksie ścieralności,

- w energetyce cieplnej, przy odprowadzaniu popiołów lotnych i żużla z kotłów fluidalnych,

- w przemyśle chemicznym, przy transporcie reagentów krystalicznych i granulatu,

- w przemyśle spożywczym i farmaceutycznym, w strefach transportu materiałów ściernych, ale wymagających jednocześnie chemicznej obojętności i czystości.

W każdym z tych zastosowań metalowe rurociągi – wykonane ze stali miękkiej, kwasoodpornej czy nawet trudnościeralnych stopów – ulegają szybkiemu zużyciu. Pęknięcia, rozszczelnienia i awarie prowadzą do kosztownych przestojów, dlatego w tych sektorach spotyka się rurociągi wykładane wewnątrz ceramiką techniczną.

Z czego zbudowane są rurociągi trudnościeralne?

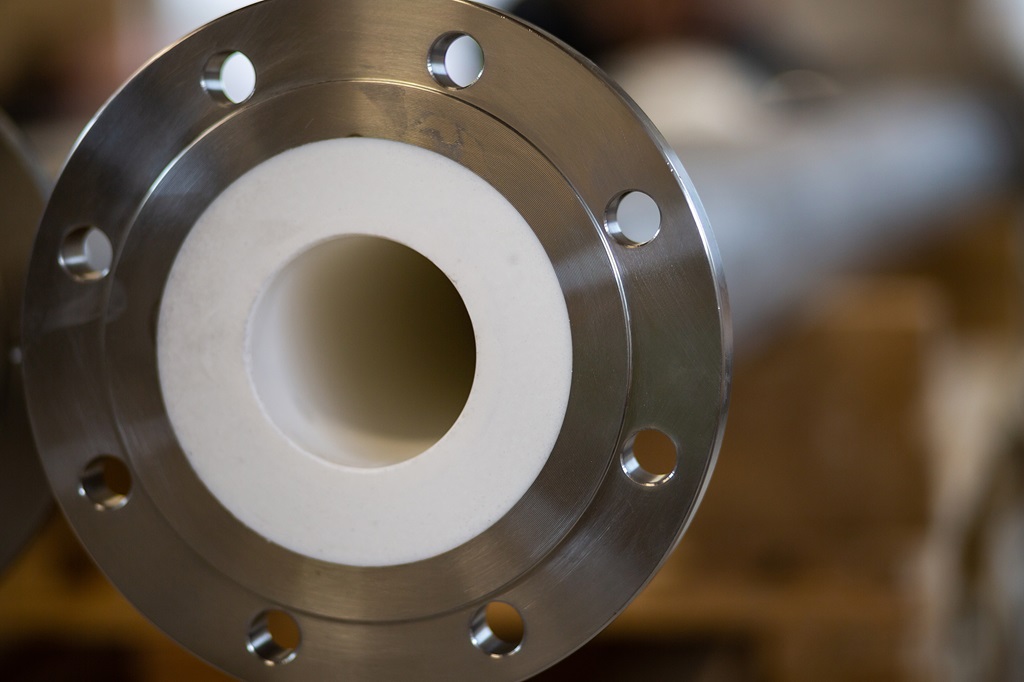

Rurociągi ceramiczne projektowane są zawsze z uwzględnieniem konkretnego środowiska pracy. Przykładowy układ składa się z:

- stalowego płaszcza nośnego (rury zewnętrznej),

- wykładziny ceramicznej o odpowiednio dobranym składzie (np. tlenek glinu, węglik krzemu, tlenek cyrkonu),

- opcjonalnych warstw kompensacyjnych (np. elastycznych spoiw amortyzujących drgania),

- kołnierzy lub łączników dopasowanych do istniejącej infrastruktury.

Dzięki technologii CNC możliwe jest przygotowanie odcinków o różnej geometrii: kolan, trójników, złączek czy adapterów. Ceramika techniczna, jako materiał o ekstremalnej twardości (nawet powyżej 2000 HV), zapewnia wyjątkową odporność na ścieranie i degradację korozyjną.

Jakie są korzyści z zastosowania ceramiki w rurociągach?

Zastosowanie ceramiki w systemach rurowych znacząco wpływa na:

- wydłużenie żywotności układu – w porównaniu do stali, komponenty ceramiczne mogą wytrzymać nawet 10–15 razy dłużej,

- zminimalizowanie przestojów serwisowych – mniej awarii oznacza ciągłość produkcji i mniejsze straty operacyjne,

- obniżenie kosztów utrzymania ruchu, dzięki rzadszym wymianom i mniejszemu zużyciu elementów,

- zwiększenie niezawodności systemów wysokociśnieniowych i wysokotemperaturowych – ceramika nie deformuje się pod wpływem obciążeń cieplnych,

- wysoką odporność chemiczną – ceramika nie ulega korozji elektrochemicznej, nie reaguje z kwasami, zasadami ani rozpuszczalnikami.

Dodatkowym atutem jest możliwość dostosowania twardości i porowatości warstwy wewnętrznej do rodzaju transportowanego medium – zarówno suchego, jak i zawiesinowego.

Czy rurociągi ceramiczne są opłacalne?

Zastosowanie ceramiki technicznej w systemach rurowych długofalowo wpływa na efektywność, niezawodność i długowieczność całej instalacji, a sekcje z wykładziną ceramiczną wykazują mnóstwo przewag funkcjonalnych:

- wydłużenie żywotności układu – ceramiczne rurociągi i ich komponenty są znacznie odporniejsze na ścieranie niż nawet najtwardsze stale trudnościeralne. W warunkach intensywnego transportu surowców – np. popiołów lotnych, piasków kwarcowych czy granulatów bazaltowych – potwierdzono ich trwałość przekraczającą 10-, a nawet 15-krotnie standardowe rurociągi stalowe. Dzięki temu można ograniczyć liczbę cykli wymiany oraz wydłużyć okres bezawaryjnej eksploatacji.

- zminimalizowanie przestojów serwisowych – ceramika techniczna charakteryzuje się wysoką odpornością na erozję strumieniową oraz lokalne uderzenia ziarna (tzw. impaktowe uszkodzenia ścianek), a zatem redukuje ryzyko perforacji czy rozszczelnień. W praktyce oznacza to brak konieczności częstego przerywania pracy instalacji, co przekłada się na ciągłość produkcji i stabilność łańcucha dostaw.

- obniżenie kosztów utrzymania ruchu – nawet w intensywnie eksploatowanych liniach (np. przy transporcie węgla surowego w elektrociepłowniach czy dolomitu w zakładach hutniczych), przewody wykładane ceramiką wymagają znacznie rzadszego serwisowania. Mniejsze zużycie części, mniej interwencji konserwacyjnych i dłuższe cykle pracy oznaczają niższe koszty operacyjne oraz mniejsze obciążenie dla zespołów UR.

- zwiększenie niezawodności systemów wysokociśnieniowych i wysokotemperaturowych – ceramika nie podlega odkształceniom pod wpływem podwyższonej temperatury ani naprężeń dynamicznych. Utrzymuje stabilność geometryczną i strukturalną nawet przy długotrwałej ekspozycji na temperatury powyżej 1000°C oraz w warunkach ciśnienia roboczego przekraczającego 10 barów. Ma to kluczowe znaczenie w rurociągach odżużlowania, spiekalni czy instalacjach spalania w kotłach fluidalnych.

- wysoka odporność chemiczna – ceramika techniczna (np. tlenek glinu, węglik krzemu) jest obojętna chemicznie, nie reaguje z kwasami organicznymi i nieorganicznymi, zasadami, solami ani rozpuszczalnikami przemysłowymi. Rurociągi wykładane ceramiką można bezpiecznie stosować w środowiskach korozyjnych – np. do transportu siarczanów, chlorków, nawozów, ługów technologicznych czy żrących reagentów procesowych.

Dodatkowym atutem jest możliwość dostosowania twardości, grubości i porowatości wykładziny ceramicznej do charakterystyki transportowanego medium:

- dla materiałów suchych i sypkich o ostrych krawędziach (np. piaski, żwir, ruda), stosuje się ceramikę o maksymalnej gęstości i minimalnej porowatości, co ogranicza przyczepność i efekt kaskadowej erozji ścianek,

- przy zawiesinach wodnych lub osadach o konsystencji pasty, lepsze efekty daje powłoka o kontrolowanej mikroporowatości, ułatwiająca samooczyszczanie się wnętrza przewodu i redukująca tarcie hydrodynamiczne,

- dla aplikacji chemicznych dobiera się ceramikę o podwyższonej odporności na elucję i wnikanie cieczy w głąb struktury materiału.

Tak zaprojektowany system rurowy nie tylko wytrzymuje ekstremalne warunki pracy, ale też zapewnia powtarzalność parametrów przepływu i stabilność eksploatacyjną przez długie lata.

Rurociągi trudnościeralne z komponentami CERAMIT to inwestycja w niezawodność, trwałość i bezpieczny transport medium. Jeżeli planujesz modernizację instalacji, skontaktuj się z naszym zespołem technicznym – pomożemy dobrać optymalne rozwiązanie dopasowane do specyfiki Twojego zakładu.