Ceramiczne komponenty drukowane 3D coraz częściej zastępują elementy wytwarzane metodami klasycznymi, takimi jak formowanie wtryskowe czy spiekanie izostatyczne. Pojawia się pytanie: czy drukowane 3D komponenty ceramiczne różnią się od wykonanych tradycyjnie i czy można je traktować zamiennie w procesie produkcyjnym? W tym artykule porównujemy oba podejścia i wskazujemy, kiedy technologia addytywna ma kluczowe znaczenie.

Drukowanie 3D elementów ceramicznych – na czym polega produkcja addytywna? Wprowadzenie do druku 3D

Druk 3D ceramiki to proces wytwarzania przyrostowego, oparty na nakładaniu kolejnych warstw materiału. W przypadku ceramiki stosuje się proszek ceramiczny w postaci pasty lub filamentu, który jest nanoszony warstwowo zgodnie z projektem CAD. Po uformowaniu surowego modelu następuje suszenie, spiekanie i ewentualna obróbka końcowa.

Proces pozwala na tworzenie struktur zamkniętych, cienkościennych, modeli z wewnętrznymi kanałami lub siatkami wzmacniającymi. Jest to niemożliwe do uzyskania w przypadku tradycyjnej produkcji opartej na formach lub skrawaniu i obróbce mechanicznej. Gotowy produkt wykazuje wysoką wytrzymałość i precyzję wymiarową.

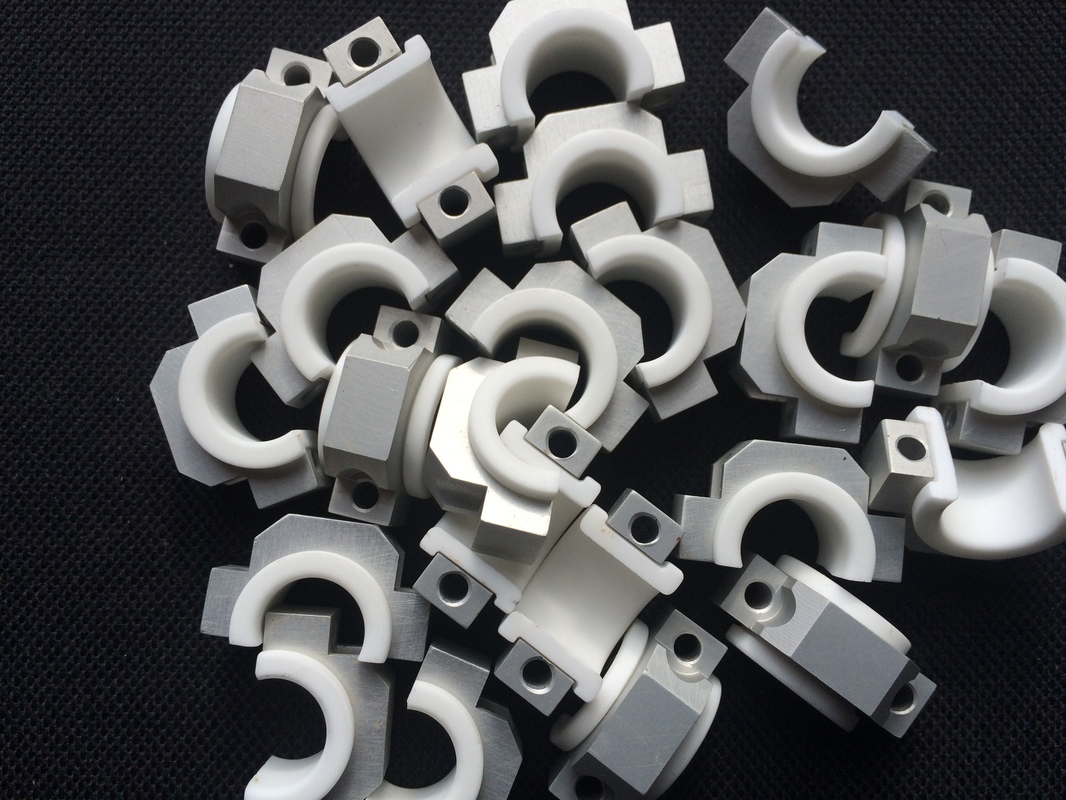

W ofercie CERAMIT dostępne są komponenty drukowane 3D z ceramiki technicznej, takie jak tuleje, uchwyty, separatory, izolatory i elementy prowadzące. Produkty mogą być dostarczone w wersji prototypowej lub produkcyjnej, z tolerancją wykonania dopasowaną do konkretnej aplikacji.

Czym różnią się komponenty ceramiczne drukowane 3D od tradycyjnych i jak wygląda obróbka końcowa?

Ceramiczne elementy produkowane addytywnie różnią się od tych wykonywanych w sposób konwencjonalny pod względem struktury wewnętrznej. W tradycyjnych metodach produkcji – takich jak prasowanie izostatyczne czy formowanie wtryskowe – gęstość materiału bywa większa. Elementy są zwarte i homogeniczne. Z kolei ceramiczne komponenty drukowane 3D mogą wykazywać mikrostrukturę warstwową, zależną od kierunku nakładania materiału.

Różnice występują również w dokładności geometrycznej. W przypadku tradycyjnej produkcji tolerancje zależą od jakości formy lub procesu obróbki CNC. W technologii druku 3D dokładność zależy od rozdzielczości urządzenia oraz skurczu materiału podczas spiekania. Typowa tolerancja dla komponentów addytywnych to ± 0,05 mm, co jest wystarczające w większości zastosowań technicznych.

Ważnym aspektem jest także dostępność materiałów, gwarantująca szerokie zastosowanie. Elementy z ceramiki drukowane 3D mogą być wykonane z tlenku glinu, cyrkonu, azotku krzemu i innych substancji o wysokiej odporności cieplnej oraz chemicznej. W przypadku trudnych do formowania geometrii, proces drukowania skomplikowanych elementów zapewnia powtarzalność produkcji.

Zalety drukowanych 3D komponentów ceramicznych i technologie druku 3D dla ceramiki

Największą przewagą ceramicznych komponentów drukowanych 3D jest możliwość tworzenia detali o złożonej geometrii bez konieczności wykonywania form. Proces jest idealny dla produkcji małoseryjnej, w której szybkie prototypowanie odgrywa kluczową rolę. Możliwe jest wytwarzanie pojedynczych sztuk i modeli koncepcyjnych, które później zostaną wdrożone do seryjnej produkcji.

Druk 3D to także oszczędność materiału. W przypadku tradycyjnej produkcji, nadmiar ceramiki często trafia do odpadu po frezowaniu lub toczeniu. W metodzie addytywnej zużywana jest tylko ilość surowca potrzebna do wykonania detalu, a skrócenie czasu między projektem i gotowym komponentem pozwala na przyspieszenie procesu produkcyjnego.

W przemyśle, gdzie liczy się czas reakcji, możliwość szybkiego wykonania zamiennika ma realne znaczenie. Dotyczy to szczególnie produkcji przemysłowej, gdzie kluczowe komponenty zużywają się nieregularnie lub wymagają indywidualnego dostosowania.

CERAMIT oferuje kompleksową usługę: od analizy projektu, przez dobór odpowiedniego materiału, aż po wykonanie gotowego detalu z opcjonalną obróbką końcową. W porównaniu do standardowych metod, cały cykl trwa krócej i umożliwia szybsze wdrożenie modyfikacji.

Zastosowania ceramicznych komponentów drukowanych 3D

Produkcja addytywna jest stosowana w wielu sektorach przemysłu. Wykorzystuje się ją do produkcji izolatorów cieplnych, podkładek dystansowych, elementów złączy i struktur o obniżonej masie. Niska przewodność elektryczna i odporność temperaturowa są niezbędne na przykład przy produkcji komponentów medycznych.

W przemyśle motoryzacyjnym druk 3D ceramiki umożliwia tworzenie nowych produktów i niestandardowych części: tulei prowadzących, separatorów, końcówek dozujących. Możliwość testowania wielu wersji konstrukcyjnych w krótkim czasie ma znaczenie w działach R&D.

W sektorze tworzyw sztucznych ceramiczne tuleje, prowadnice i formy są wykorzystywane ze względu na ich odporność na ścieranie i chemikalia. Druk 3D pozwala na dopasowanie komponentów do zmieniających się warunków pracy maszyny lub modyfikacji linii produkcyjnej.

Zarówno tradycyjne metody obróbki materiałowej, jak i druk 3D ceramiki, mają swoje odrębne zastosowania. Druk sprawdza się wszędzie tam, gdzie liczy się szybkość, indywidualizacja projektu i geometria niemożliwa do wykonania innymi metodami. Tradycyjne sposoby wciąż dominują w produkcji masowej.