Drukowanie 3D ceramiki technicznej

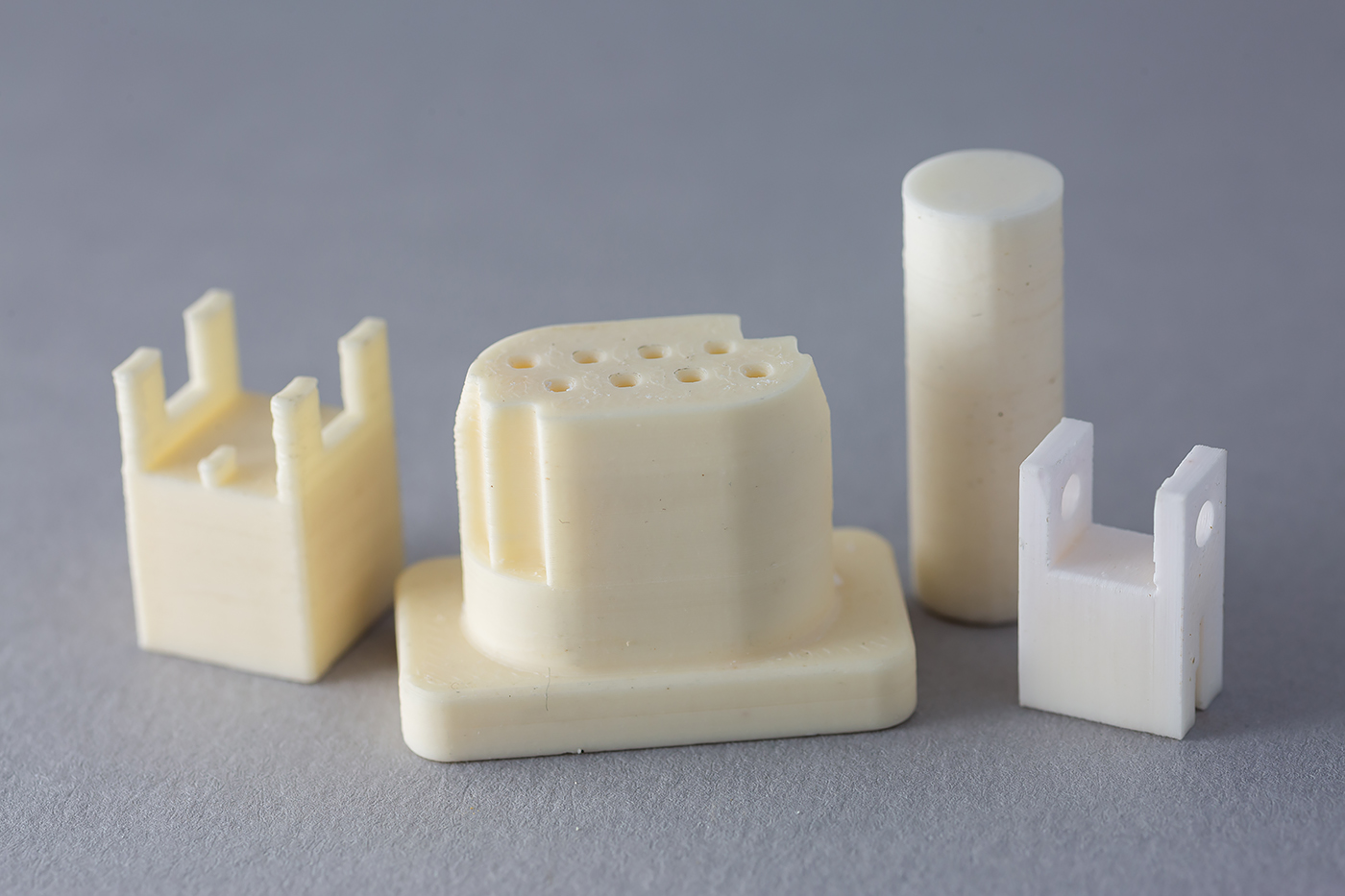

Rozwój druku 3D spowodował zmianę podejścia do projektowania. Nowe podejście to nowe rozwiązania, nowe rozwiązania to większe możliwości. W chwili obecnej CERAMIT oferuje części ceramiczne drukowane z takich materiałów jak tlenek glinu o czystości 99,7% oraz dwutlenek cyrkonu.

Drukowane przez nas elementy ceramiczne najczęściej pracują jako:

-

izolatory

-

uchwyty wysokotemperaturowe

-

osłony termiczne

-

części trudnościeralne

-

części do urządzeń próżniowych

-

ślizgi

Oferujemy wsparcie w zakresie doboru najlepszego tworzywa i optymalizacji konstrukcji.

Zaawansowana technologia druku 3D ceramiki zapewnia wydruki wysokiej jakości. Po spieczeniu wydrukowane części nie posiadają porowatości otwartej i mogę być z powodzenie stosowane w próżni UHV. Maksymalny rozmiar wydruku jaki w tym momencie oferujemy to 200x200x200 mm. Minimalny okres oczekiwania na wykonanie części w technologii druku 3D to 1 tydzień. Na czas wykonania części składają się, oprócz czasu wydruku, debinging (24h) oraz wypalanie (36h). Czas może się wydłużyć jeżeli wydrukowany detal wymaga jeszcze obróbki szlifierskiej po wypaleniu.

Wprowadzenie do druku 3D - zalety ceramiki drukowanej w technologii 3D

Drukowanie elementów ceramicznych 3D umożliwia precyzyjne wytwarzanie komponentów odpornych na ciepło, o dużej wytrzymałości i twardości. Technika ta pozwala na budowę elementu warstwa po warstwie, z dokładnością rzędu dziesiątych części milimetra.

Ceramika drukowana w 3D powstaje przy użyciu proszków ceramicznych, które są przetwarzane na pasty lub ceramiczne filamenty do drukarki 3D. Materiałem są związki chemiczne wykorzystywane w przemyśle ceramicznym: tlenek glinu, tlenek cyrkonu lub dwutlenek cyrkonu.

Zaletą jest krótki czas realizacji. Przygotowanie modelu 3D i pliku STL zajmuje kilkadziesiąt minut. Sam proces drukowania trwa od kilku do kilkunastu godzin. Po nim następują: suszenie, odgazowanie, wypalanie i ewentualna obróbka końcowa. Ogólnie rzecz biorąc technologia druku 3D umożliwia produkcję geometrii niemożliwych do osiągnięcia metodami skrawającymi. Otwory wewnętrzne, kanały spiralne, siatki, konstrukcje rusztowe – druk 3D daje pełną dowolność projektowania.

Ceramika drukowana w 3D wyróżnia się dużą precyzją wymiarową i wysoką jakością powierzchni, co jest cenione np. w przemyśle lotniczym. Po procesie spiekania możliwe jest szlifowanie lub spiekanie końcowe dla uzyskania jeszcze wyższej dokładności. Materiał nie wykazuje porowatości otwartej, nadaje się do zastosowań próżniowych (UHV). Ceramiczne filamenty do drukarki 3D mają stałe właściwości fizykochemiczne. Dzięki temu zapewniają powtarzalność detali w seryjnej produkcji.

Zastosowania elementów ceramicznych drukowanych 3D

Drukowanie ceramiki technicznej w 3D pozwala na zamówienie i realizację krótkich serii oraz szybkie prototypowanie. Technologia znajduje zastosowanie w wielu branżach przemysłowych.

W przemyśle maszynowym wykorzystuje się ją do produkcji ślizgów, prowadnic, osłon termicznych, podkładek dystansujących. Komponenty pracują niezawodnie w warunkach wysokiej temperatury, tarcia i obciążeń mechanicznych.

W branży chemicznej stosuje się ją do wytwarzania odpornych na korozję zaworów, końcówek dozujących, komór reakcyjnych i przegród. Ceramika drukowana w 3D pozwala na uzyskanie kształtów dopasowanych do konkretnego układu przepływu.

W przemyśle spożywczym i farmaceutycznym, w stomatologii drukuje się komponenty pomp, izolatory, tuleje prowadzące i uchwyty. Tam, gdzie wymagana jest aseptyczność, gładkość powierzchni i odporność na detergenty, ceramika techniczna pozostaje materiałem bezkonkurencyjnym.

Drukowanie elementów ceramicznych 3D można wykorzystać również w elektronice i automatyce. Wytwarza się elementy izolacyjne, separatory, przegrody z kontrolowaną przewodnością cieplną. Ceramika nie przewodzi prądu i jest stabilna temperaturowo.

W branży próżniowej i wysokotemperaturowej drukuje się detale do komór pieców, dystanse, uchwyty, osłony. Druk ceramiki technicznej w 3D umożliwia indywidualne dopasowanie kształtu i ogranicza konieczność dalszej obróbki.

Technologia sprawdza się w różnych dziedzinach, w projektach jednostkowych i badawczo-rozwojowych. Czas reakcji na zmianę projektu to godziny, a nie tygodnie. Materiał może być dostarczony w stanie surowym lub po wypaleniu i szlifowaniu.

Ceramika drukowana w 3D pozwala firmom inżynierskim, działom B+R i projektantom wdrażać nowe rozwiązania i produkty szybciej niż kiedykolwiek wcześniej, co było niezwykle trudne z zastosowaniem innych technologii.

W celu przyspieszenia procesu ofertowania wraz zapytaniem prosimy przesłać oprócz rysunku 2D z podanymi tolerancjami wymiarowymi, również model w formacie stl lub stp. W przypadku braku modelu 3D, możemy taki model stworzyć.

Zapraszamy do zapoznania się z naszą ofertą: